1. Обзор

Нефть представляет собой сложную смесь, состоящую в основном из углеводородов. Относительные молекулярные массы углеводородов и неуглеводородных соединений нефти колеблются от десятков до тысяч, а соответствующие температуры кипения колеблются от нормальной температуры до более 500 градусов. Молекулярные структуры также разнообразны.

Нефтеперерабатывающая промышленность производит бензин, керосин, дизельное и другие виды топлива, сырье для химической промышленности. Это одна из важнейших отраслей национальной экономики. Это связано с экономической жизнью страны и энергетической безопасностью. Это чрезвычайно важно в национальной экономике, национальной обороне и социальном развитии. статус и роль. Все мировые экономические державы сильны в нефтеперерабатывающей и нефтехимической промышленности.

Нефть нельзя использовать непосредственно в качестве топлива для двигателей автомобилей, самолетов, кораблей и других транспортных средств, а также нельзя использовать непосредственно в качестве смазочных материалов, масел-растворителей, технологических масел и других продуктов. Оно должно пройти различные процессы переработки для получения различных нефтепродуктов, отвечающих требованиям качества. продукт.

Перегонка нефти и продуктов ее переработки является самым основным агрегатом нефтеперерабатывающего предприятия. Это незаменимое оборудование для любого устройства первичной и вторичной обработки. Сырую нефть можно фракционировать на бензиновую, керосиновую и дизельную фракции путем атмосферной перегонки. Из-за различных свойств сырой нефти некоторые из этих фракций можно непосредственно использовать в качестве продуктов, тогда как другие необходимо очищать или перерабатывать. Масло, полученное из кубовой части атмосферной колонны, перегоняется при пониженном давлении. В зависимости от природы сырой нефти или плана переработки полученные фракции могут быть использованы в качестве крекингового (термического, каталитического, гидрокрекинга и т.д.) сырья или сырья для смазочных масел, либо как сырье для крекинга этилена. Кубовое масло вакуумной колонны может быть использовано в качестве сырья для мазута, асфальта, коксования или другой переработки мазута (сольвентная деасфальтизация, каталитический крекинг мазута, гидрокрекинг мазута и т. д.).

Для перегонки сырой нефти в моей стране крупные отечественные нефтеперерабатывающие заводы обычно используют атмосферное и вакуумное оборудование, которое перерабатывает от 2,5 до 2,7 миллионов тонн сырой нефти в год. Он состоит из электрообессоливания, колонны первичной перегонки, атмосферной колонны, вакуумной колонны, печи атмосферного нагрева и вакуумного нагрева. Он состоит из печи, системы дистилляции продукта и системы самогенерации пара. Это устройство не только производит квалифицированный бензин, авиационный керосин, ламповый керосин и дизельное топливо, но также производит сырье для каталитического крекинга, окисленное асфальтовое сырье и мазут; для топливно-смазочных нефтеперерабатывающих заводов также необходимо производить смазочное базовое масло. Каждый нефтеперерабатывающий завод использует разные виды сырой нефти, и при изменении типа сырой нефти необходимо изменить план производства. Технологическая схема атмосферно-вакуумного устройства типа топлива и смазочного масла следующая: когда сырое масло направляется из резервуара в атмосферно-вакуумное устройство, температура обычно составляет около 30°C, и сырое масло направляется в теплообменник для теплообмен через насос сырой нефти. После теплообмена температура сырой нефти достигает 110°C и поступает в электрический опреснительный резервуар для первичного и вторичного опреснения. После опреснения он нагревается примерно до 220°C за счет теплообмена и поступает в первичную дистилляционную башню для перегонки. Сырая нефть из нижней части колонны первичной перегонки подается насосом в теплообменник двумя способами для обмена тепла до температуры около 290°C. Его отправляют в нагревательную печь при атмосферном давлении двумя способами и нагревают примерно до 370°C перед поступлением в башню при атмосферном давлении. Бензин перегоняется с вершины атмосферной башни, керосин перегоняется из первой боковой линии (называемой первой линией), дизельное топливо производится из второй боковой линии (вторую линию часто называют второй линией), смазочные материалы или катализаторы производятся на третьей боковой линии, а каталитические материалы производятся на четвертой боковой линии. Тяжелая нефть из нижней части колонны нормального давления перекачивается в нагревательную печь нормального давления, нагревается до 390°C, а затем отправляется в вакуумную колонну для вакуумной перегонки. Уменьшите первую и вторую линии для производства смазки или смачивающего материала, а также уменьшите третью и четвертую линии для производства смазки.

2. Введение в процесс

1. Система теплообмена сырой нефти.

Сырая нефть подается из масляного резервуара на вход насоса для сырой нефти под статическим давлением. В фильтр перед входом насоса для сырой нефти впрыскивается деэмульгатор и вода, которые полезны для обеспечения эффекта электрического обессоливания, и транспортируются насосом в резервуар электрического обессоливания для опреснения и обезвоживания.

Под действием силы электрического поля, создаваемой высоковольтным переменным током напряжением от 12 000 до 24 000 В в электрическом резервуаре для обессоливания, и действием деэмульгатора мельчайшие капли воды объединяются в большие капли воды, которые оседают и отделяются от сырой нефти. . Поскольку большая часть соли в сырой нефти растворена в воде, поэтому обезвоживание включает в себя опреснение.

После выхода сырой нефти из электроопреснительной емкости сырье продолжает теплообмен с нефтью и поступает в 31-й слой атмосферной башни.

2. Система первичной перегонки.

Обессоливая, обезвоженная нефть обменивается теплом до 215-230°С и поступает в колонну первичной перегонки. Фракцию с начальной температурой дистилляции -130°С перегоняют с верха колонны. После конденсации и охлаждения часть его используется для орошения в верхней части колонны, а другая часть выводится в виде сырья риформинга или большего размера. Тяжелый бензин, также известный как начальное топовое масло.

3. Система нормального давления

Сырая нефть из нижней части колонны первичной перегонки нагревается до 350-365°C в нагревательной печи с нормальным давлением и затем поступает в ректификационную колонну с нормальным давлением. Холодный флегм подается в верхнюю часть башни для контроля температуры в верхней части башни на уровне 90-110°C. Температура постепенно повышается от верха башни к секции подачи. Используя различные диапазоны температур кипения фракций, бензин выпаривается из верхней части башни, а керосин, легкое дизельное топливо и тяжелое дизельное топливо выпариваются из первой боковой линии, второй боковой линии и нижней линии. третья боковая линия соответственно. После того, как эти побочные фракции экстрагируются в легкие компоненты с помощью перегретого пара в обычной колонне отпарки под давлением, часть тепла восстанавливается посредством теплообмена, а затем охлаждается до определенной температуры соответственно перед отправкой в устройство. Температура внизу башни составляет около 350°C. Неиспарившееся тяжелое масло в нижней части колонны используется в качестве сырья для вакуумной башни после экстракции легких компонентов горячим водяным паром. Чтобы сделать нагрузки пара и жидкости в каждой части башни по высоте башни относительно равномерными и полностью использовать тепло флегмы, между боковыми вытяжными отверстиями колонны обычно вставляют 2-3 промежуточных циркуляционных флегмы. башня.

4. Система снижения давления

Тяжелая нефть из нижней части обычной напорной колонны закачивается в вакуумную нагревательную печь, нагревается до 390-400°C и поступает в вакуумную ректификационную колонну. Из вершины башни продукт не выходит. После того, как отделенный неконденсирующийся газ конденсируется и охлаждается, неконденсирующийся газ обычно извлекается с помощью двухступенчатого парового эжектора для поддержания остаточного давления в колонне на уровне 1,33-2,66 кПа, чтобы обеспечить полную поглощается при пониженном давлении. Выпариться. На стороне башни из первой и второй боковых линий извлекаются фракции смазочного масла или крекированные исходные масла разной массы. После отпарки газом и охлаждения за счет теплообмена часть их можно вернуть в башню для циркуляции и орошения, а часть можно отправить из устройства. Остаток вакуума в нижней части башни также продувается перегретым паром для извлечения легких компонентов. После увеличения скорости экстракции его экстрагируют насосом. После теплообмена и охлаждения он выводится из устройства. Его можно использовать в качестве топлива для собственного потребления или коммерческого мазута, а также в качестве асфальтового сырья. или сырье для установок пропановой деасфальтизации для дальнейшего производства тяжелых смазочных материалов и асфальта.

3. Основная схема управления нормальным и вакуумным устройством.

Перегонка сырой нефти представляет собой непрерывный производственный процесс. Атмосферно-вакуумная установка, перерабатывающая 2,5 миллиона тонн сырой нефти в год, обычно имеет от 130 до 150 контуров регулирования. Ниже представлены несколько типичных контуров управления.

1. Декомпрессионная печь

Давление пара 0,7 МПа в декомпрессионной печи регулируется в отдельных диапазонах. Давление пара 0,7 МПа в декомпрессионной печи регулируется путем добавления пара 1,1 МПа или отвода отходящих газов в сеть выхлопных труб 0,4 МПа. Использование DCS для управления давлением пара 0,7 МПа рассчитывается и оценивается с помощью функционального модуля DCS для достижения разделенного диапазона регулирования давления пара. Сигнал определения давления пара 0,7 МПа отправляется на регулятор функционального блока, который выводит сегмент 4–12 мА для регулировки регулирующего клапана сети впускных паровых труб 1,1 МПа и выводит сегмент 12–20 мА для регулирования сети трубопроводов обедненного газа 0,4 МПа. регулирующий клапан. На самом деле это основано на схеме разделения жесткого диапазона обычных приборов для достижения регулировки разделения диапазона для поддержания стабильного давления пара 0,7 МПа.

2. Регулирование тепловой нагрузки рефлюкса в средней секции обычной напорной башни и башни понижения давления.

Основная функция рефлюкса средней ступени – отвод части тепловой нагрузки в башне. Тепловая нагрузка флегмы средней секции представляет собой произведение разницы температур до и после охлаждения флегмы средней секции теплообменником, объема флегмы средней секции и удельной теплоемкости. Скорость потока оплавления определяется величиной тепловой нагрузки оплавления в средней секции. Обратный поток средней секции является средним путем вспомогательного контура, а тепловая нагрузка средней секции используется для каскадирования обратного потока средней секции с образованием каскадного регулирующего контура. Функциональный блок калькулятора РСУ используется для расчета разницы температур до и после охлаждения, а также для расчета тепловой нагрузки. Значение тепловой нагрузки главного контура задается работником или главным компьютером.

3. Улучшить контроль термического КПД нагревательной печи.

Для повышения термического КПД нагревательной печи и экономии энергии были приняты такие методы, как предварительный нагрев воздуха, поступающего в печь, снижение температуры дымовых газов и контроль коэффициента избытка воздуха. Обычно при управлении нагревательной печью в качестве теплоносителя для предварительного нагрева воздуха, поступающего в печь, используется дымовой газ. Контролируя давление в печи до нормального, обеспечивается тепловой КПД и безопасная работа нагревательной печи.

4. Контроль давления в печи

Датчик микроперепада давления установлен в камере радиации и конвекции печи нормального давления и печи декомпрессии для измерения отрицательного давления печи. Длинноходовой привод служит для регулировки открытия заслонки дымохода посредством шатуна. Поддерживайте нормальное давление в печи.

5. Контроль содержания кислорода в дымовых газах.

Обычно для измерения содержания кислорода в дымовых газах используется циркониевый анализатор. Содержание кислорода используется для контроля открытия впускной перегородки воздуходувки и количества воздуха, поступающего в печь, для достижения наилучшего коэффициента избытка воздуха и повышения термического КПД нагревательной печи.

6. Контроль температуры на выходе из отопительной печи.

Существует два технических решения по регулированию температуры на выходе нагревательной печи, которые переключаются с помощью переключателя (или мягкого переключателя) на экране процесса нагревательной печи. Одно решение состоит в контроле общей температуры на выходе в сочетании с расходами мазута и топливного газа, а другое решение состоит в том, чтобы сбалансировать контроль между значениями поглощения тепла и подачи тепла нагревательной печи. Управление балансом теплотворной способности требует использования множества функциональных блоков калькулятора для расчета теплотворной способности и в то же время использования функционального блока ПИД-регулирования теплотворной способности. Его заданное значение представляет собой произведение разницы между расходом сырья, удельной теплоемкостью, температурой выхода сырья и температурой на входе в нагревательную печь, то есть эндотермическое значение. Измеренная величина – это теплотворная способность мазута и топливного газа, то есть теплотворная способность. Контроль баланса теплотворной способности позволяет снизить потребление энергии, обеспечить бесперебойную работу и более эффективно контролировать температуру на выходе из печи. При разработке и внедрении системы в полной мере используются возможности аппаратуры РСУ.

7. Нормальное управление развязкой напорной башни.

Атмосферная башня имеет четыре боковые линии. Изменения объема экстракции любой боковой линии изменят внутренний рефлюкс под экстракционной тарелкой, тем самым влияя на качество продукта каждой боковой линии ниже боковой линии. Как правило, нормальная точка начальной дистилляции первой линии, нормальная точка сухости второй линии (точка сухого состояния 90%) и нормальная вязкость третьей линии могут использоваться в качестве показателей качества в эксплуатации. Чтобы улучшить выход легкой нефти, обеспечить качество продукции каждой боковой линии и преодолеть взаимное влияние каждой боковой линии, применяется развязывающее управление боковыми линиями атмосферной башни. Если взять в качестве примера постоянную вторую линию, то постоянная величина вывода второй линии может контролироваться потоком вывода второй линии или может управляться методом развязки и переключаться с помощью переключателя экрана процесса. Метод развязки использует выходные данные функционального блока управления постоянной сухой точкой второй линии, умноженные на задержку количества подачи сырой нефти, в качестве заданного значения функционального блока постоянного потока экстракции второй линии. Измеренное значение представляет собой сумму расхода боковой линии, значения задержки расхода нормальной линии и значения задержки объема дистиллятного масла в обычной башне.

Функциональный блок задержки используется во время настройки, а постоянная времени задержки определяется экспериментальным путем. Этот метод управления развязкой сухой точки сверху вниз не только изменяет скорость потока этой боковой линии, но также регулирует скорость потока следующей боковой линии, тем самым стабилизируя качество продукции каждой боковой линии. Раздельное управление также обеспечивает упреждение потока сырой нефти, что играет важную роль в бесперебойной работе, преодолении нарушений и обеспечении качества.

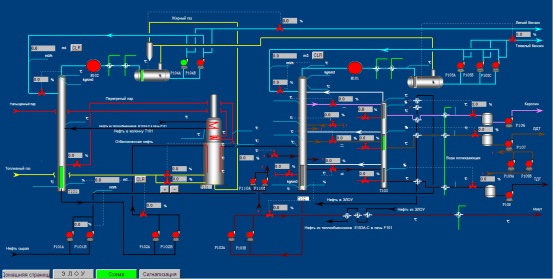

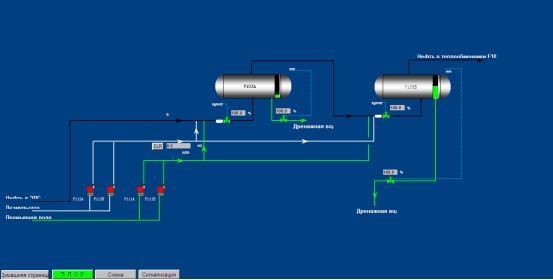

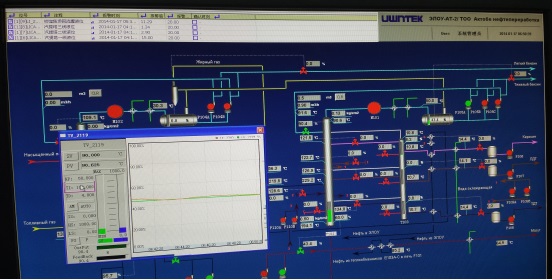

4. Скриншоты проекта