1 Обзор

Коксохимическая промышленность является важной частью сталелитейной промышленности. Кокс может использоваться в качестве топлива для доменной плавки, литья, выплавки цветных металлов и производства водяного газа. Его можно использовать для получения печного газа для производства синтетического аммиака, а также для получения карбида кальция для получения сырья для промышленности органического синтеза.

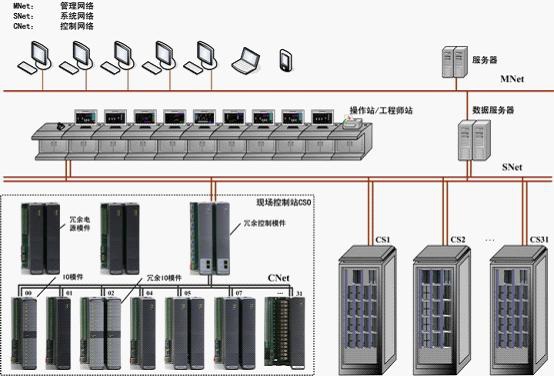

Распределенная система управления UW500 — это распределенная система управления нового поколения, разработанная совместно компанией Hangzhou Youwen и Национальным инженерным исследовательским центром промышленной автоматизации Университета Чжэцзян. Это распределенная система управления нового поколения, запущенная посредством непрерывного анализа и обобщения, развития и инноваций, тестирования, улучшения и оценки. Он имеет множество преимуществ, таких как высокая надежность, открытая система, мощные функции и простота обслуживания. Он может обеспечить эффективный и качественный мониторинг целенаправленного производства, улучшить стабильность и координацию контроля, сократить производство готовой продукции, улучшить качество продукции и повысить конкурентоспособность товарного рынка. .

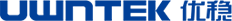

2. Введение в процесс

Самой верхней частью корпуса современной коксовой печи является свод печи. Под сводом печи поочередно расположены камера сгорания и камера карбонизации. В нижней части корпуса печи расположены регенератор и площадка ската, соединяющая регенератор и камеру сгорания. В процессе производства кокса угольные материалы выгружаются из угольной башни в углевозы и направляются в каждую камеру коксования для загрузки. Затем определенное количество газа и соответствующая доля воздуха предварительно нагреваются в регенераторе и затем направляются в камеру сгорания для смешанного сгорания. В камере карбонизации камеры сгорания с обеих сторон передают тепло через стенки силикатного кирпича, обеспечивая одностороннюю подачу тепла и карбонизацию. Уголь в камере карбонизации производит большое количество отходящих газов во время процесса карбонизации, и отходящие газы проходят через газосборную трубу в зону рекуперации для очистки и повторного использования. Весь цикл коксования обычно занимает 18,5–23 часа, затем кокс выталкивается коксовым толкателем и проводится сухое тушение инертным газом. В процессе коксохимического производства основными экономическими показателями коксохимического производства являются качество кокса и эффективность утилизации отходящих газов коксовых печей. Факторы влияния, такие как температура коксовой печи, давление в газосборной трубе, закалка в воде с низкой влажностью/сухое тушение и т. д., являются ключевыми объектами управления в производственном процессе и являются ключевыми факторами, обеспечивающими бесперебойное развитие коксохимического производства.

Рисунок 1. Технологическая схема процесса коксования.

3. Стратегия контроля

Общий план контроля коксохимического производства в основном делится на:

1. Система последовательного управления.

В основном это системы управления последовательностью, такие как реверс коксовой печи, подготовка угля, сортировка кокса (смешивание угля), сухое тушение кокса (мокрое тушение кокса) и т. д. для реализации функций последовательного запуска и остановки, управления последовательностью и блокировки блокировки оборудование.

2. Система блокировки

В основном это включает в себя рабочую блокировку воздуходувки и электрического смолоуловителя (электрического смолоуловителя), блокировку трех или четырех коксовых печей (некоторые коксовые печи имеют пылесборники), а также рабочую цепочку воздуходувки/масляного насоса и электрического смолоуловителя. , и т. д.

3. Блокировка автомобиля

С помощью устройства идентификации номера печи, устройства сбора данных, устройства беспроводной передачи данных и т. д., установленных на машине подачи кокса, машине блокировки кокса и машине тушения кокса, автоматически собираются данные о положении и рабочем состоянии каждого транспортного средства, а также посредством обработки данных. и двусторонняя передача данных, завершают передачу информации и обмен между транспортными средствами, а также реализуют функции блокировки и управления работой машины для подачи кокса, машины для блокировки кокса и машины для тушения кокса.

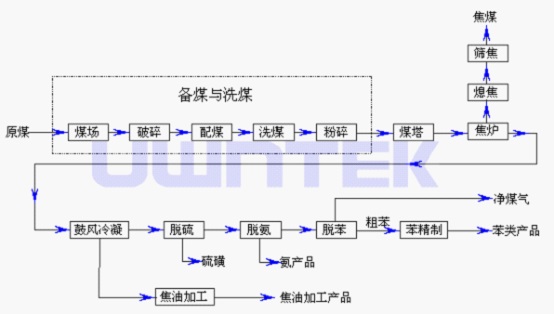

Блокировка вентилятора

Основным устройством управления системой коксового газа является воздуходувка. Контроль помпажа центробежного вентилятора контролируется небольшим ручным клапаном циркуляции газа (обычно не вводится в систему). Всасывание газопровода осуществляется за счет большой циркуляции газа или регулирования скорости воздуходувки; Объектами управления в основном являются задний дроссельный клапан ∏-образной трубы, передний дроссельный клапан, инвертор вентилятора или гидравлическая муфта. Система управления в основном осуществляет мониторинг, блокировку и блокировку системы вентиляторов.

Рисунок 2. Схема блокировки вентилятора.

4. Блокировка масляного насоса

При низком давлении масла автоматически активируется защита от блокировки масляного насоса.

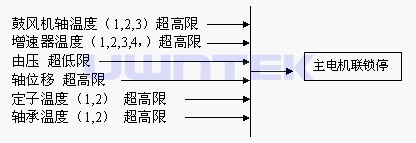

5. Электрическая блокировка улавливающей коробки.

Рисунок 3. Схема блокировки электрической улавливающей коробки.

3. Аналоговая система управления.

В основном это система контроля давления в газосборной трубе, система отопления коксовой печи (включая контроль давления в дымоходе, контроль основного расхода газа и т. д.), контроль уровня в газожидкостном сепараторе и т. д.

Контроль давления в коллекторной трубе

Регулирование давления в трубе сбора коксового газа является одним из ключей к управлению коксовой печью. Использование передовых методов управления для достижения долговременного стабильного регулирования давления в трубах коксового газа коксовой печи имеет большое значение для улучшения окружающей среды, увеличения количества и качества рекуперации газа, выхода и качества вспомогательных продуктов коксовой печи.

Отдельный контроль давления дымохода

Целью раздельного регулирования давления в дымоходе является обеспечение стабильного всасывания дымохода и достижение разумного коэффициента избытка воздуха, тем самым снижая потери тепла и повышая тепловой КПД. Автоматически регулирует открытие заслонки дымохода в соответствии с изменениями давления в дымоходе для стабилизации давления в дымоходе. Система управления горением использует объем отопительного газа в качестве параметра прямой связи для регулировки всасывания дымохода, учитывая, что на содержание кислорода в выхлопных газах влияет множество факторов.

Управление основным потоком газа

Управление системой отопления использует упреждающее управление в сочетании с коррекцией алгоритма автоматического управления температурой коксовой печи. Основные факторы, влияющие на нагрев коксовой печи, такие как характеристики греющего газа, характеристики шихты и работа коксовой печи, заложены в модуль управления потоком. Управление обогревом использует комбинированный метод прямой обратной связи, который регулирует поток греющего газа в соответствии с измеренной обратной связью по температуре пожарного канала; система прямой связи регулирует мощность всасывания дополнительного дымохода в соответствии с изменениями расхода газа.

Поскольку многорежимный нечеткий блок управления температурой огневого канала содержит основные параметры, влияющие на стабильность нагрева коксовой печи, основанный на этом режим управления может правильно отражать потребности в обогреве коксовой печи и имеет высокую практичность. Более того, этот режим также может активно реагировать на рабочее состояние коксовой печи, объединяя регулировку пламени и управление работой.

Кроме того, на протяжении всего производственного процесса, особенно на этапе зажигания, мы в полной мере использовали преимущества обмена информацией РСУ, запроса исторических данных и подготовки простого индивидуального алгоритма управления для составления программ управления на основе конкретных условий процесса на месте. Это не только повышает уровень контроля, но также стабилизирует и повышает качество продукции.

4. Техника управления

Система давления коллектора коксового газа, являющаяся объектом управления с сильной связью, сильными помехами и сильной нелинейностью, всегда была сложной точкой управления в коксохимическом производстве. Благодаря многолетнему накоплению опыта и перенаправленным техническим исследованиям Чжэцзянский университет Youwen разработал уникальное решение для контроля давления в трубе сбора газа коксовой печи не только эффективно повышает точность регулировки давления в трубе сбора газа, но также обеспечивает безопасную и надежную работу системы.

Рисунок 4. Структурная схема системы.

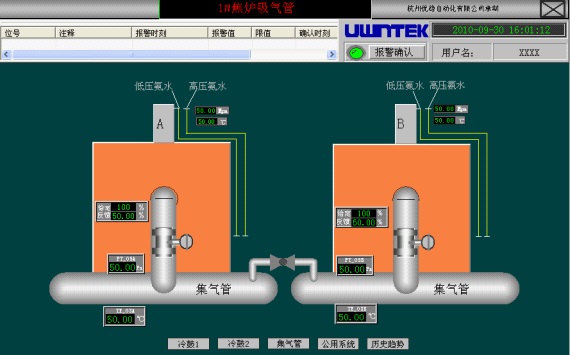

Рис. 5 Воздухосборная труба

5. Резюме

Распределенная система управления UW500 — конструкция с резервированием предполагает двойное резервирование, нулевое время переключения, что обеспечивает непрерывную управляемость; Система имеет встроенные механизмы голосования по входу и выходу, механизмы самотестирования и сообщения о неисправностях, пользовательское программирование не требуется, и это может быть реализовано автоматически, если конфигурация настроена. Резервированная конструкция. Высоконадежные модули ввода-вывода: двухточечная изоляция, двухточечное распределение питания и онлайн-замена «точка-точка». Распределенная система управления UW500 сочетает в себе преимущества высокой надежности, простоты обслуживания, гибкой настройки и мощных функций.

После использования распределенной системы управления UW500 на коксохимическом производстве можно значительно повысить интенсивность труда рабочих и реализовать уровень автоматизации производства. Мощные возможности распределенного управления РСУ используются для координации работы приборов на объекте. Производительность и качество значительно улучшились. Уникальная блокировка управления DCS также повысила безопасность производства кокса. Стабильность распределенной системы управления UW500 также делает производственный процесс безопасным и надежным.