α-пирролидон, также известный как 2-пирролидон, является важным химическим сырьем. В основном он используется в качестве сырья для мономера поливинилпирролидона (ПВП) N-винилпирролидона (НВП). Это также высококачественный растворитель, используемый в фармацевтических препаратах и смолах. Его используют при производстве воска для полов, рекуперации ацетилена, специальных чернил и т. д. НВП можно получить реакцией α-пирролидона и ацетилена, а затем полимеризовать с получением ПВП. ПВП обладает отличной растворимостью, низкой токсичностью, пленкообразующими свойствами и комплексообразующей поверхностью. Благодаря своей активности и химической стабильности он широко используется в медицине, пищевой промышленности, бытовой химии, покрытиях, полимеризации полимеров и других областях. Он также находит широкое применение в текстиле, печати и крашении, производстве бумаги, светочувствительных материалах, сельском хозяйстве и животноводстве и т. д.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. — современное развивающееся предприятие, занимающееся исследованиями и разработками, производством и продажей новых фармацевтических вспомогательных веществ. Годовой объем производства компании составляет 14 000 тонн новых фармацевтических вспомогательных веществ PVP. В качестве сырья используется 1,4-бутандиол, который разрабатывается независимо.

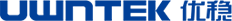

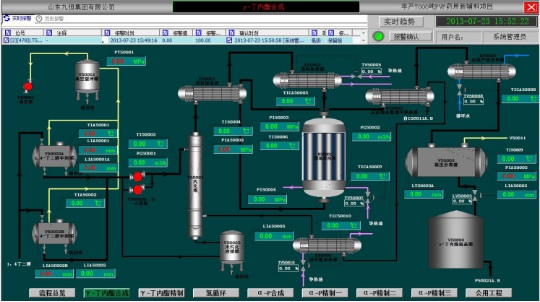

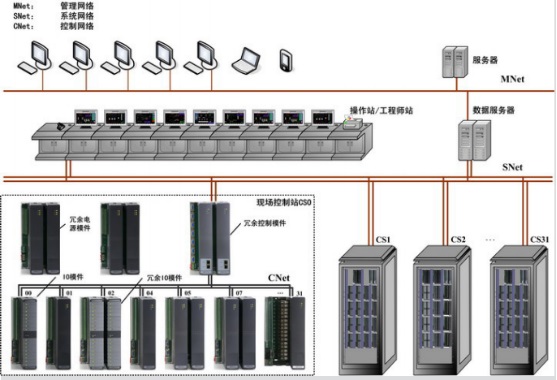

Эффективные реакторы синтеза и передовые процессы полимеризации снижают давление и температуру реакции, сокращая время реакции, что также предъявляет более высокие требования к точности и стабильности управления производством. В этом проекте используется система Hangzhou UW500 для управления всей

Производственный процесс контролируется. Распределенная система управления UW500 нашла широкое применение в области автоматизации. Использование распределенной системы управления UW500 для мониторинга всего производственного процесса может эффективно повысить выход продукции и повысить ее стабильность.

В моей стране существует три основных метода производства α-пирролидона: 1) Раперный метод: сырьевые материалы, ацетилен и формальдегид, сначала подвергаются реакции с образованием 1,4-бутиндиола, который затем гидрируется до 1,4-бутандиола и преобразуется. в γ-бутандиол. лактона, а затем реагируют с аммиаком с получением α-пирролидона. 2) Окисление бутана до малеинового ангидрида. 3) Метод с цианидом водорода: реакция присоединения синильной кислоты и акрилонитрила дает 1,4-сукцинонитрил, который восстанавливается до аминобутиронитрила путем частичного гидрирования, а затем гидролизуется и циклизуется в α-пирролидон. В этом проекте используется первый метод, который имеет следующие преимущества: (1) Процесс прост, а сырье легкодоступно. (2) Побочные продукты, образующиеся в процессе, можно легко перерабатывать в побочные продукты, что приводит к меньшему загрязнению окружающей среды. (3) Содержание продукта высокое. Дегидрирование 1,4-бутандиола используется для получения продуктов γ-бутиролактона. Используя процесс газофазного каталитического дегидрирования,

То есть после газификации сырья 1,4-бутандиола реакцию дегидрирования проводят с помощью катализатора дегидрирования. Большая часть сырья превращается в γ-бутиролактон, небольшое количество превращается в тетрагидрофуран, легкие компоненты бутанола и т. д., а небольшое количество без преобразования каждая химическая реакция протекает следующим образом: после реакции очищенный γ- бутиролактон получают через колонну светоочистки и колонну готового продукта. После смешивания с безводным жидким аммиаком через трубопроводный смеситель он поступает в реактор α-P и нагревается при высокой температуре и высоком давлении. α-пирролидон получают реакцией в указанных условиях. После реакции очищенный α-пирролидон получается посредством множества процессов, таких как дезаминирование, разложение и дегидратация.

Двумя основными этапами процесса синтеза α-пирролидона методом Рапера являются процесс гидрирования и процесс реакции аммиака.

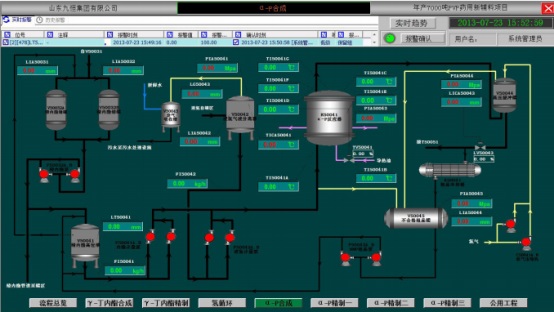

1) Качество процесса гидрирования напрямую влияет на выход и качество γ-бутиролактона, тем самым влияя на выход α-пирролидона. Это очень важное звено в процессе производства α-пирролидона. В основном он включает в себя 3 шага. Стадии реакции: испарение, синтез, разделение. Реакцию синтеза проводят в одном и том же котле для синтеза, и реакционные материалы добавляют поэтапно. Сначала материалы 1,4-бутандиол и вспомогательные материалы одновременно помещают в котел для синтеза, чтобы начать реакцию деполимеризации. После завершения реакции шаг за шагом добавляют водород, чтобы начать реакцию присоединения. Через некоторое время, когда температура реакции достигнет заданного значения, добавляют водород высокой концентрации. Это сильная экзотермическая реакция. По мере продолжения реакции температура в котле продолжает расти, образуя положительную обратную связь. Если соответствующее тепло реакции не удастся вовремя отвести, произойдет явление «температурного полета», приводящее к всплеску побочных реакций. , что значительно снижает скорость восстановления γ-бутиролактона. По мере того как реакция постепенно завершается. Скорость реакции замедляется и выделение тепла значительно снижается. В это время, если тепло реакции отводится слишком много, реакция будет неполной, поэтому процесс требует строгого контроля температуры реакции конденсации.

2) Реакция присоединения аммиака – еще одно очень важное звено в процессе производства α-пирролидона. В основном он подвергается предварительной обработке, синтезу, разделению и другим процессам. Процесс добавления аммиака является вторым этапом процесса производства α-пирролидона. После того, как синтетическая исходная жидкость, полученная в процессе синтеза, поступает в реактор предварительной обработки, поскольку предыдущая реакция гидрирования проводилась при высокой температуре и высоком давлении, неизбежно будет производиться большое количество синтетической исходной жидкости. Это побочный продукт, поэтому перед добавлением аммиака необходимо заранее удалить примеси, которые могут повлиять на эту реакцию. Это означает добавление органического растворителя в качестве экстрагента для отделения γ-бутиролактона от синтетического продукта. После этого введите процесс синтеза. Когда γ-бутиролактон добавляется к жидкому аммиаку, в начале реакции выделяется большое количество тепла. Это тепло реакции необходимо своевременно перерабатывать. Из-за большой тепловой инерции необходимо избегать перегрева. После завершения процесса добавления аммиака он переходит к следующему процессу. Поскольку это фармацевтический препарат, чистота α-пирролидона должна быть очень высокой. После этого ему необходимо пройти несколько процессов дистилляции и очистки, каждый из которых требует очень точного контроля. Из процесса реакции видно, что все добавление аммиака включает в себя также процесс нагревания, охлаждения и сохранения тепла, причем процесс добавления аммиака занимает длительное время. Во время процесса добавления аммиака также предъявляются более высокие требования к температуре в котле, поэтому основными задачами этой части являются количественный контроль аммиачной воды, контроль температуры во время процесса добавления аммиака и оптимизация времени добавления аммиака.

Рисунок: Секция реакции гидрирования.

Рисунок: Раздел реакции синтеза

Рис.: Часть алгоритма контроля температуры

Этот проект имеет центральную диспетчерскую. Хост-оборудование системы, инженерная станция и рабочая станция установлены в центральной диспетчерской. В соответствии с требованиями производственного контроля и управления создаются инженерная станция, рабочая станция и станция управления на месте. Их обычно делят на локальные станции контроля синтеза, локальные станции контроля α-бутиролактона, локальные станции контроля восстановления α-p и локальные станции управления общественными инженерными системами.

С тех пор, как этот проект был запущен в эксплуатацию с распределенной системой управления UW500, он работает бесперебойно и дает замечательные результаты. Стабильность работы и качество продукции значительно улучшились. Трудоемкость рабочих и потребление сырья были значительно снижены, а также обеспечена стабильность устройства. безопасная эксплуатация. Это напрямую повышает рыночную конкурентоспособность предприятия и приносит предприятию весьма очевидные экономические выгоды. Успешный ввод в эксплуатацию этого проекта показывает, что распределенная система управления UW500 обладает качественной стабильностью и надежностью.

-